세라믹 마이크로 패터닝과 박막 입체 공정… 성능·안정성·양산성 확보

-

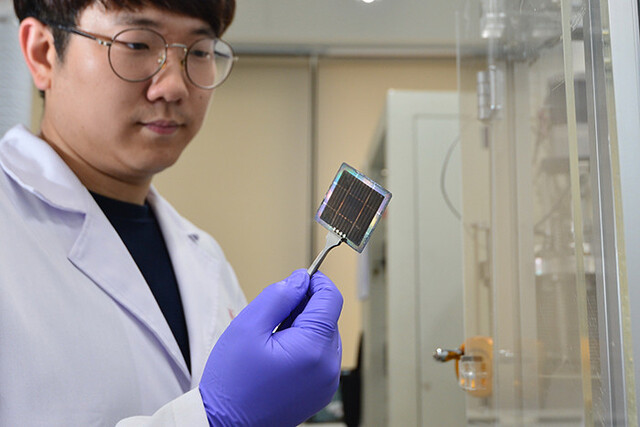

- ▲ KIST 김형철 박사팀의 신성수 박사(제1저자)가 마이크로 입체구조를 적용한 차세대 세라믹 연료전지 패턴을 확인하고 있다. ⓒKIST

KIST(한국과학기술연구원)는 김형철 에너지소재연구단 박사팀과 최만수 서울대 교수팀이 공동연구를 통해 3차원 구조를 갖는 고성능 고체산화물 연료전지(Solid Oxide Fuel Cell)를 개발했다고 22일 밝혔다.연구진은 세라믹 마이크로패터닝(micro-patterning)과 박막기반 입체 공정기술을 도입해 기존의 평면 구조 연료전지 대비 성능을 50% 이상 향상시켰다. 특히 소재에 제한 없이 구조적으로 개선한 대면적화 적용성을 갖춰 성능과 안정성·양산성 모두 확보했다는 평가다.일반적인 고체산화물 연료전지는 750도 이상의 높은 온도에서 작동, 발전용 친환경에너지원으로 사용된다. 작동온도를 600도 이하로 낮추는 저온화 연구가 진행되고 있지만, 여전히 높은 온도에서 작동돼 신뢰성과 공정비용 문제로 상용화에 어려움이 있었다.연구진은 이상적인 전기화학 소자의 형태로 잘 알려진 3차원 구조에 주목했다. 이 구조는 전극과 전해질을 평면이 아닌 3차원 입체로 구현해 전극 반응과 이온전달 성능을 높이는 개념이다. 다만 단단하고 깨지기 쉬운 세라믹 소재가 주성분인 고체산화물 연료전지에서 이 개념을 실현하는 건 쉽지 않았다.세라믹 마이크로 패터닝 공정 개발… 3차원 입체 구조 연료전지연구진은 고분자-세라믹 복합체로 구성된 음극 기판에 마이크로미터 크기의 피라미드 모양을 새겨 넣어 3차원 음극 기판을 제작하는 세라믹 마이크로패터닝 공정 개발로 이 문제를 해결했다. 또 후속 공정인 박막 공정을 통해 여러 층을 갖는 구조로 패터닝에 성공, 3차원 입체 구조를 갖는 멀티스케일 고체산화물 연료전지를 최종 구현했다.연구진이 구현한 고체산화물 연료전지는 이온전달 성능은 높아지고 전극 반응 저항은 감소해 기존 전지보다 높은 성능을 지닌다. 16㎠ 이상의 대면적화 시연을 통해 작동온도 500도 기준 13W 이상의 출력도 확보했다. 이는 지금까지 보고된 저온형 세라믹 연료전지 중 세계 최고 성능이다.최만수 서울대 교수는 "이번 연구는 글로벌 프런티어 과제를 통해 국내 최고 연구진들이 협력해 차세대 세라믹 연료전지에 관한 원천 혁신 기술을 확보했다는 점에 의의가 있다"며 "제1저자 신성수 박사를 비롯한 공동연구진이 다년간 쏟은 끈질긴 노력의 결과물"이라고 말했다.김형철 KIST 박사는 "세라믹 마이크로패터닝과 박막 공정기술로 제작된 입체구조 고체산화물 연료전지는 차세대 세라믹 연료전지의 상용화를 위한 기술적 한계를 넘어선 혁신적 결과"라고 말했다.한편 이번 연구 성과는 에너지·환경 분야 권위지 'Energy & Environmental Science'(IF: 33.250, JCR 분야 상위 0.199%)에 온라인 게재됐다.